La fundición de metal es una piedra angular de la fabricación moderna, que proporciona la base para dar forma a diversas industrias. Esta guía completa profundiza en varios métodos de casting, descubriendo sus principios de trabajo y examinando los extensos alcances de aplicaciones que los hacen integrales para la producción.

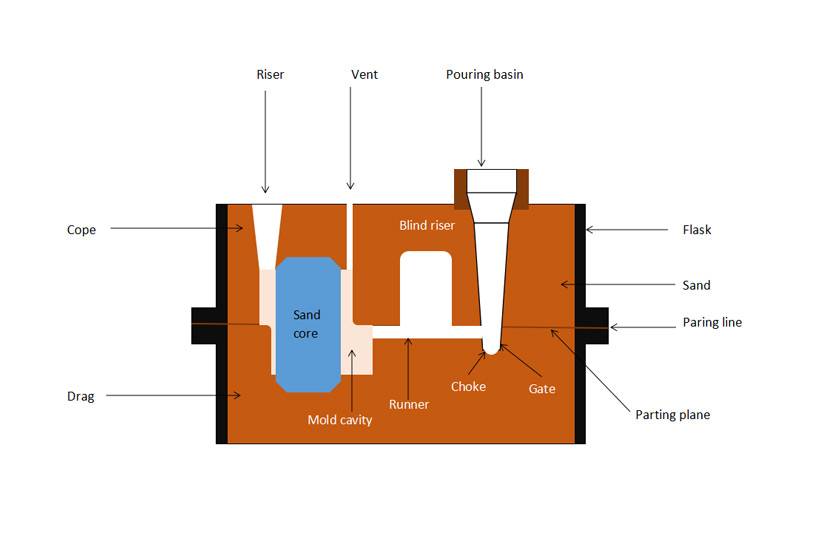

1. Casting de arena

Principio de trabajo:

La simplicidad de la fundición de arena radica en crear moldes a partir de arena. El proceso implica formar un patrón, ensamblar el molde y verter cuidadosamente el metal fundido en la cavidad.

Alcance de la aplicación:

La versatilidad es el sello distintivo de la fundición de arena. Adecuado para metales ferrosos y no ferrosos, se destaca en la producción de formas complejas y facilita las carreras de producción a gran escala.

Ventajas:

Bajo costo: la arena es un material abundante y económico.

Versatilidad: adecuado para varios metales y diseños intrincados.

Producción a gran escala: ideal para la producción en masa.

Desventajas:

Acabado superficial: el acabado superficial puede ser rugoso en comparación con otros métodos.

Tolerancia: las tolerancias pueden no ser tan estrictas como en los métodos de precisión.

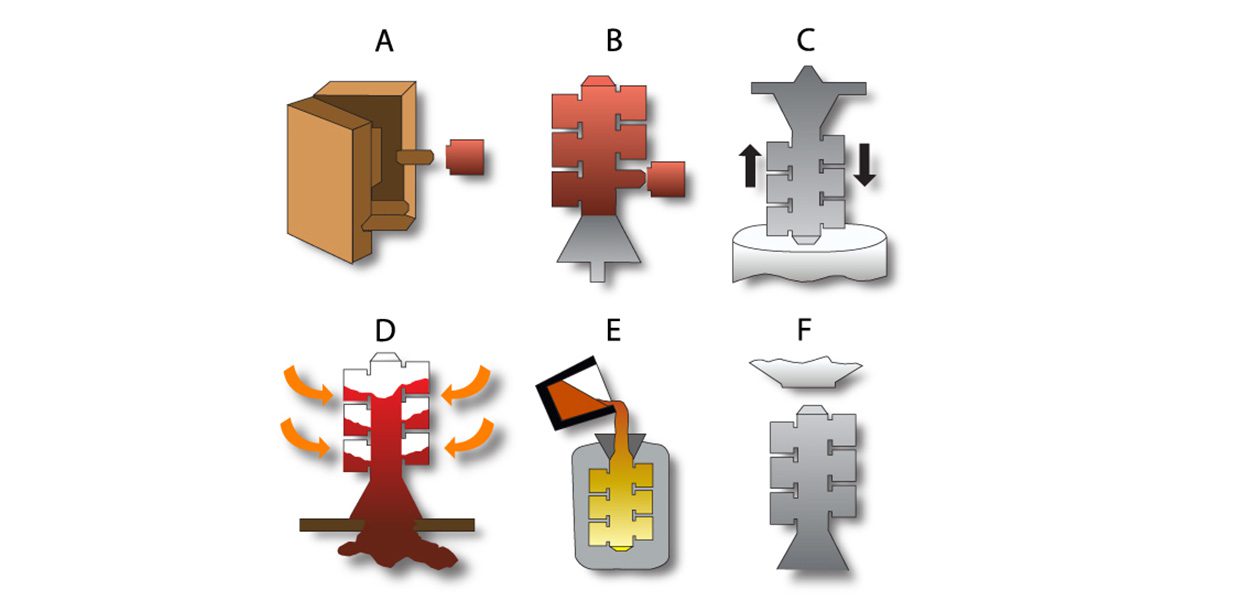

2. Casting de inversiones

Principio de trabajo:

La fundición de inversión, o la fundición de cera perdida, implica crear un patrón de cera, cubrirlo con una carcasa de cerámica y derretir la cera para crear una cavidad para el metal.

Alcance de la aplicación:

Precinente en las industrias aeroespaciales y de joyería, el casting de inversión es venerado por su precisión y capacidad para reproducir detalles intrincados.

Ventajas:

Alta precisión: excelente para diseños intrincados y detalles finos.

Acabado de superficie lisa: produce fundiciones con un procesamiento mínimo posterior.

Versatilidad: puede lanzar varios metales.

Desventajas:

Costo: mayor costo en comparación con otros métodos.

Tasa de producción: más lenta en comparación con algunas técnicas de alto volumen.

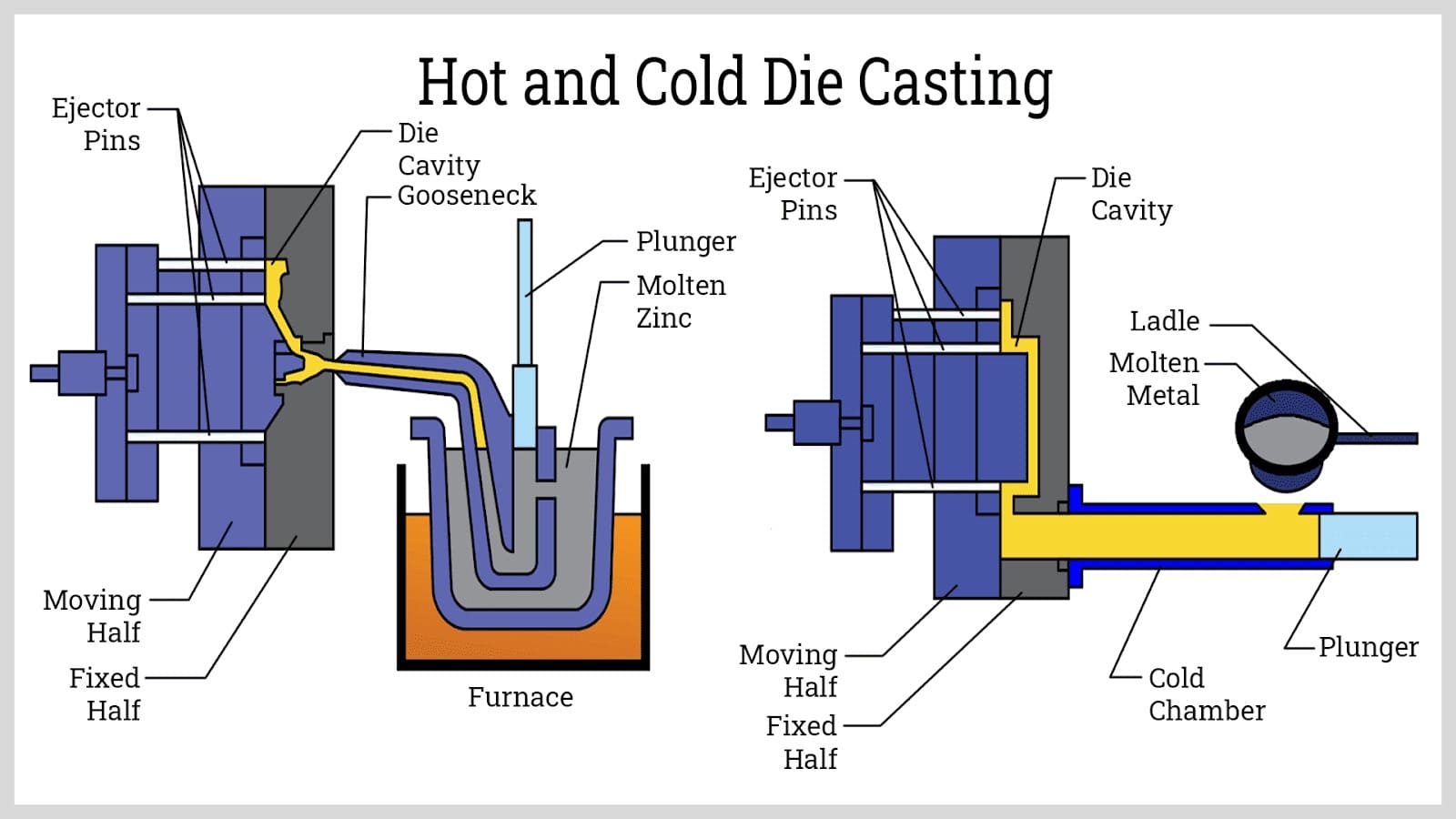

3. Die Casting

Principio de trabajo:

La fundición a la muerte inyecta metal fundido en un molde de acero a alta presión, asegurando una solidificación rápida y la producción de piezas precisas.

Alcance de la aplicación:

Ampliamente utilizado en las industrias automotrices y electrónicas, la fundición de die es ideal para la producción de componentes complejos de alto volumen.

Ventajas:

Alta tasa de producción: tiempos de ciclo rápido para la producción en masa.

Formas complejas: bien adecuado para diseños complejos y complejos.

Precisión dimensional: alta precisión y tolerancias estrechas.

Desventajas:

Costo de herramientas: el costo inicial de herramientas puede ser alto.

Limitaciones del material: limitado a ciertos tipos de metales.

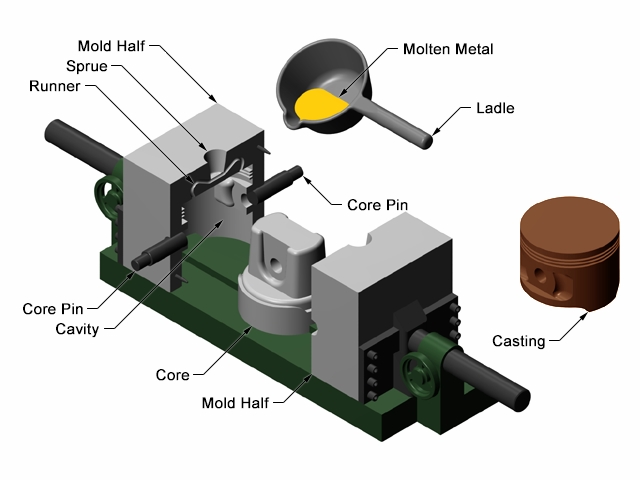

4. Casting de moho permanente

Principio de trabajo:

La fundición permanente en el moho emplea moldes de metal reutilizables y puede ser gravedad o baja presión, proporcionando flexibilidad en la elección de la técnica.

Alcance de la aplicación:

Centrado en la precisión dimensional, se usa ampliamente para fundir aleaciones de aluminio y cobre.

Ventajas:

Precisión dimensional: bien adecuado para piezas con tolerancias estrechas.

Reutilización: los moldes se pueden usar varias veces.

Rentable: menores costos de herramientas en comparación con algunos métodos.

Desventajas:

Complejidad: limitado a diseños menos complejos en comparación con otros métodos.

Limitaciones del material: más adecuado para ciertos metales.

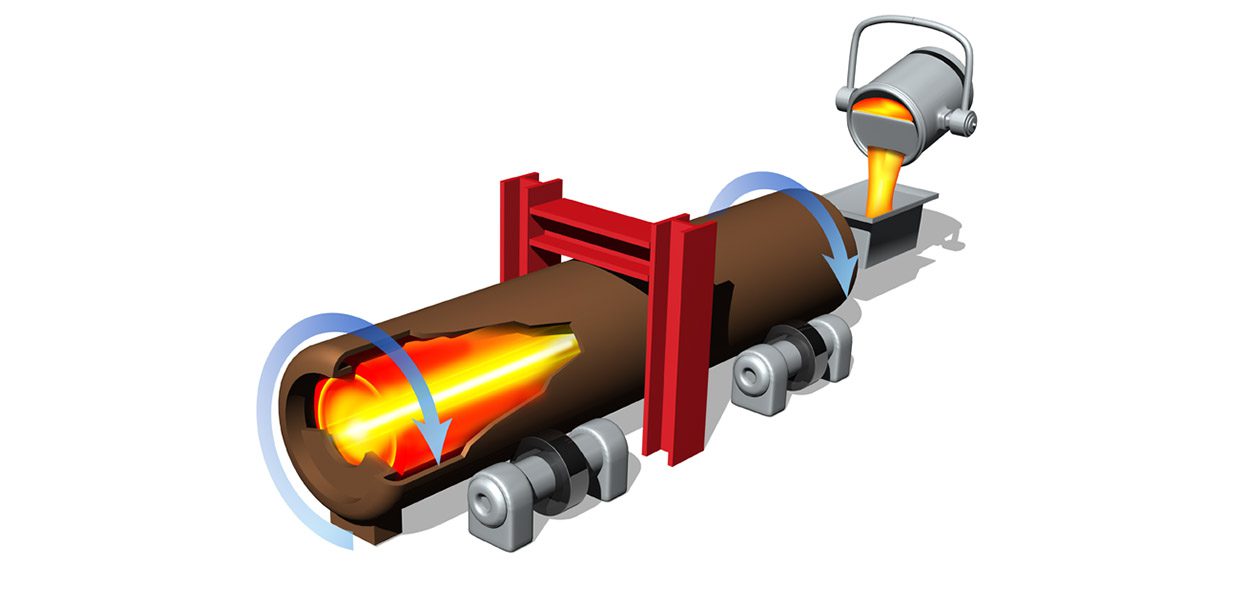

5. Casting centrífugo

Principio de trabajo:

La fundición centrífuga implica verter metal fundido en un molde giratorio, asegurando una distribución uniforme para las fundiciones cilíndricas o en forma de disco.

Alcance de la aplicación:

Ideal para crear fundiciones homogéneas y sin defectos, comúnmente utilizadas para tuberías, tubos y componentes rotacionalmente simétricos.

Ventajas:

Calidad: fundiciones homogéneas y sin defectos.

Rentable: eficiente para ciertas formas y tamaños.

Ahorro de material: minimiza los desechos del material.

Desventajas:

Formas limitadas: restringidos a piezas rotacionalmente simétricas.

Costo del equipo: se puede requerir equipos especializados.

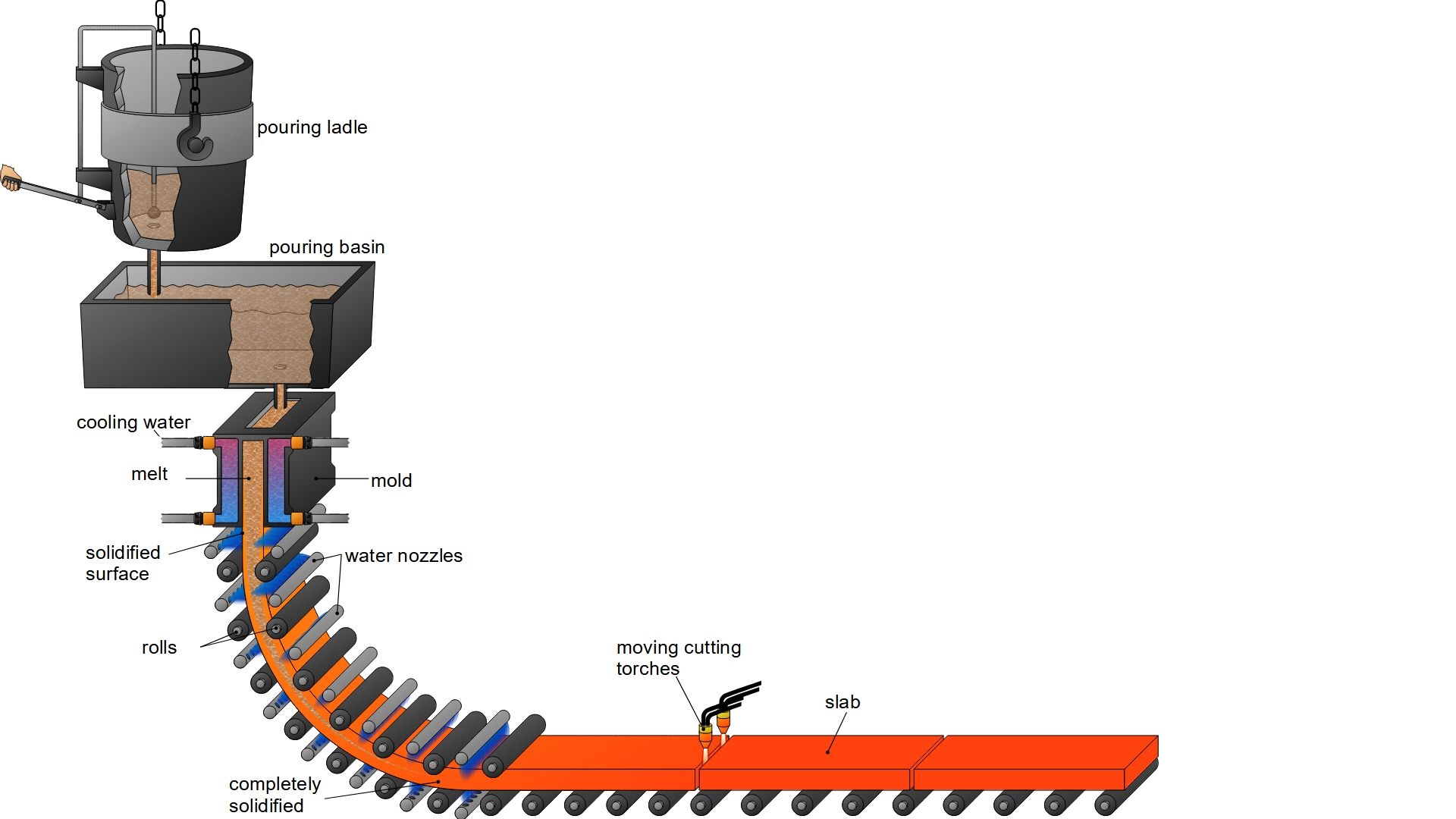

6. Casting continuo

Principio de trabajo:

La fundición continua implica el vertido continuo de metal fundido en moldes refrigerados por agua, eficiente para producir formas largas de metal.

Alcance de la aplicación:

Ampliamente utilizado para producir productos de metal largos como vigas y losas.

Ventajas:

Eficiencia: producción continua e ininterrumpida.

Ahorro de material: minimiza los desechos del material.

Calidad: estructura homogénea y propiedades mecánicas mejoradas.

Desventajas:

Costo de configuración inicial: alta inversión inicial en equipos.

Formas limitadas: adecuado principalmente para formas largas.

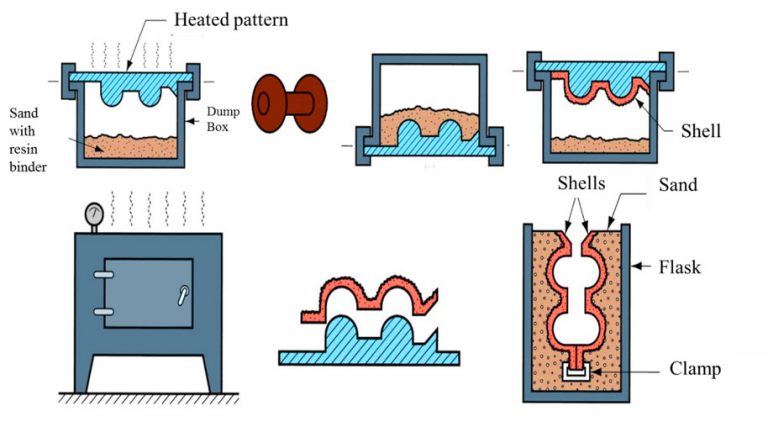

7. Moldado de concha

Principio de trabajo:

La moldura de concha, similar a la fundición de arena, utiliza arena recubierta de resina para crear moldes. El proceso implica calentar la carcasa para formar un molde robusto.

Alcance de la aplicación:

Las industrias que buscan fundiciones de alta precisión, como automotriz y aeroespacial, se benefician del moldeo de conchas.

Ventajas:

Precisión: buena precisión dimensional y acabado superficial.

Alta tasa de producción: más rápida que la fundición de arena tradicional.

Versatilidad: adecuada para una gama de metales.

Desventajas:

Costo del equipo: el costo de configuración inicial puede ser mayor.

Residuos de materiales: algunos desechos materiales en forma de carcasa.

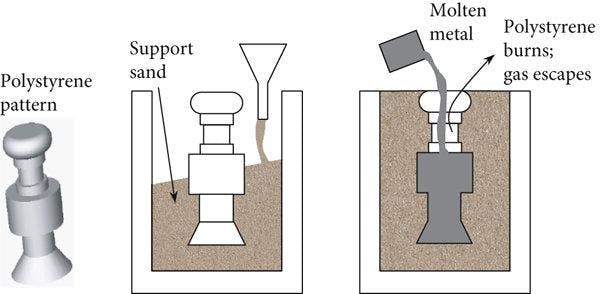

8. Casting de espuma perdida

Principio de trabajo:

La fundición de espuma perdida implica crear un patrón de espuma, cubrirlo con un material refractario y verter metal fundido para reemplazar la espuma.

Alcance de la aplicación:

Ideal para piezas intrincadas y complejas, comúnmente empleadas en fundiciones y fabricación automotriz.

Ventajas:

Formas complejas: muy adecuado para diseños intrincados.

Mecanizado reducido: se requiere un mecanizado mínimo posterior a la fundición.

Versatilidad: se puede usar para varios metales.

Desventajas:

Costo de patrones: los patrones de espuma pueden ser costosos.

Acabado superficial: puede no lograr el mismo acabado superficial que los métodos de precisión.

9. Casting de compresión

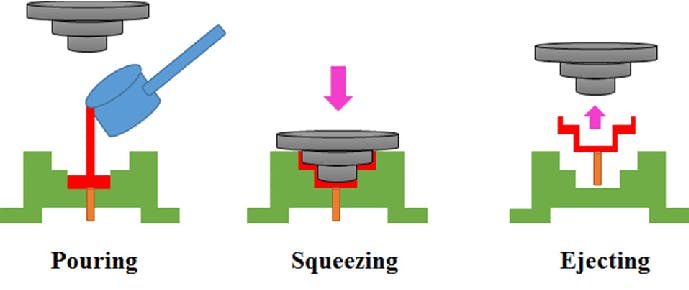

Principio de trabajo:

La fundición de compresión implica aplicar presión al metal fundido durante la solidificación, mejorando las propiedades mecánicas de la fundición.

Alcance de la aplicación:

Las industrias que requieren componentes de alta resistencia giran para exprimir la fundición para su capacidad para mejorar las propiedades mecánicas.

Ventajas:

Propiedades mejoradas: propiedades mecánicas mejoradas.

Precisión: buena precisión dimensional.

Versatilidad: se puede usar para varias aleaciones.

Desventajas:

Complejidad: se requiere equipo especializado.

Limitaciones del material: más adecuado para aleaciones específicas.

La diversidad de los métodos de fundición de metal asegura que los fabricantes puedan elegir la técnica más adecuada para sus necesidades específicas. Cada método trae sus ventajas y desventajas únicas, lo que hace que la decisión sea multifacética y depende de factores como el volumen de producción, la complejidad de la pieza y los requisitos de materiales. A medida que avanza la tecnología, el mundo de la fundición de metales continúa evolucionando, prometiendo métodos aún más eficientes y precisos para dar forma al futuro de la fabricación.

Copyright © Ningbo Shengfa Hardware Factory Limited - Mecanizado CNC, Foring Service - Todos los derechos reservados. Links Sitemap RSS XML Privacy Policy